废旧轮胎炼油原理是什么?轮胎热分解炼油新技术

废旧轮胎炼油的核心技术原理为废轮胎的热分解炼油新技术。轮胎主要由橡胶(包括天然橡胶、合成橡胶)、炭黑及多种有机、无机助剂(包括增塑剂、防老剂、硫磺和氧化锌等)组成,大多数有机化合物有热不稳定性特征,若将其置于缺氧、高温条件下,在分解和缩合共同作用下,大分子有机化合物将发生裂解,转化为相对分子质量较小的气态、液态与固态组分,有机物在这种条件下的化学转化过程称为热分解。

废旧轮胎热分解是一个复杂、连续的化学反应过程,其中包括大分子键断裂、异构化和小分子的缩合等化学反应,最后生成较小的分子。在热分解过程中,中间产物存在两种变化趋势:一是由大分子变成小分子,直至变成气体的裂解过程;二是由极小分子聚合成较大分子的聚合过程。这种反应没有明显的阶段性,许多反应都是交叉进行的。轮胎热分解过程可用下列公式表示:有机固体废弃物→气体(H2、CH4、CO、CO2)+有机液体(有机酸、芳烃、焦油、煤油、醇、醛类等)+固体(炭黑、炉渣)。

废旧轮胎热分解炼油

废旧轮胎热分解炼油

废旧轮胎热分解的实质是加热有机大分子,使之裂解成小分子析出。在这个过程中,不同的温度区间所进行的反应不同,产物组成也不同,有机物成分不同,整个热分解过程的开始温度也不同,从而导致热分解的工艺复杂,对温度的控制比较严格。有机物的热稳定性取决于组成分子的各原子结合键的形成及键能的大小,键能大的难断裂,其热稳定性高;键能小的易分解,其热稳定性低。轮胎热分解产物的产率取决于原料的化学结构、物理形态和热解的温度和速率。

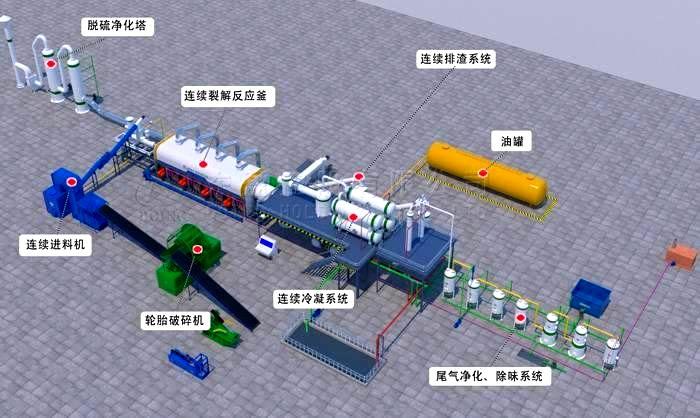

轮胎热分解炼油设备 的工艺流程根据轮胎裂解原理中提到的化学反应过程,分为多段进行,具体工艺流程如下所述:

1、热分解温度区间在 0~120℃时:打开设备排空阀,使炼油炉内的空气缓慢排出,实现热解过程的无氧条件。由于热解过程刚刚开始,废旧轮胎要进行吸热、传热过程,在此阶段需要缓慢加热,一般以 2K/min 的速率进行加热。在温度到达 120℃左右时,会发现炉内温度维持一段时间,不会有显著升温现象,此时废旧轮胎开始大量吸热,热分解反应过程逐渐开始,热解气、油开始产生。此阶段一般在2 小时左右。

2、热分解温度区间在 150~380℃时:关闭排空阀开始收集热解产生的油、气等产物,高温油气进入缓冲罐,缓冲油气流速;然后通过冷凝器冷凝,最后在油罐中收集油品;产生的可燃气体连接到燃烧室中燃烧,为热解过程提供热量。为了防止轮胎热分解过程太过剧烈,此阶段仍需要缓慢升温,一般需要4小时左右,为了防止可燃气体燃烧过快,导致升温速率太高,必须对其进行流量控制,将多余的可燃气体进行存储,供于下一阶段热解过程。

轮胎热分解炼油设备

轮胎热分解炼油设备

3、热分解温度区间在 380℃恒温反应过程时:此阶段的热解过程与第二阶段相近,仍然进行上述的工艺流程。在此阶段可燃气体产生逐渐减少,在可燃气体提供的热值不足时,需要补充生物质燃料维持热解过程的热量。此阶段一般需要2小时左右。

4、热分解完成冷却阶段:在此过程停止加热,项目采用空气冷却的方式,通过风机抽风不断带走炉体外壁热量,冷却工段持续时间约 5小时。此时,启动炭黑螺旋输送机,收集热解炭黑。炭黑收集完毕后,打开炉体上方的排空阀,恢复炉内的正常压力,打开罐体,在炉壁上的螺旋作用下自动卸出热解钢丝。此阶段一般需要 2-4 小时左右,然后装填新的废旧轮胎,接着进行上述热解过程,间歇式完成一炉又一炉的生产。

轮胎热分解炼油设备

轮胎热分解炼油设备

由于轮胎进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上沾结的少量炭黑经轻敲打就能落下,钢丝出料后直接打包外运。然后关闭出钢丝口,打开炭黑出料口,与封闭式螺旋出渣机对接,炭黑出料后直接进入包装袋,经磅秤称重后包装出厂。每台设备的炭黑钢丝出料时间分别为 2 小时,整个轮胎热分解炼油工艺流程的总耗时为20个小时。